加热炉炉分支阀门故障导致停炉原因分析

加热炉炉分支阀门故障导致停炉原因分析

一、设备概况及简介分馏塔底重沸炉(F-101)是汽油加氢装置的核心设备,自预加氢反应器(R-101)出来的反应产物依次与混氢原料油和分馏塔底油换热后进入分馏 塔(C-101),在分馏塔中汽油被切割为轻汽油和重汽油两种馏分。而分馏 塔底热源由分馏塔底重沸炉(F-101)提供。

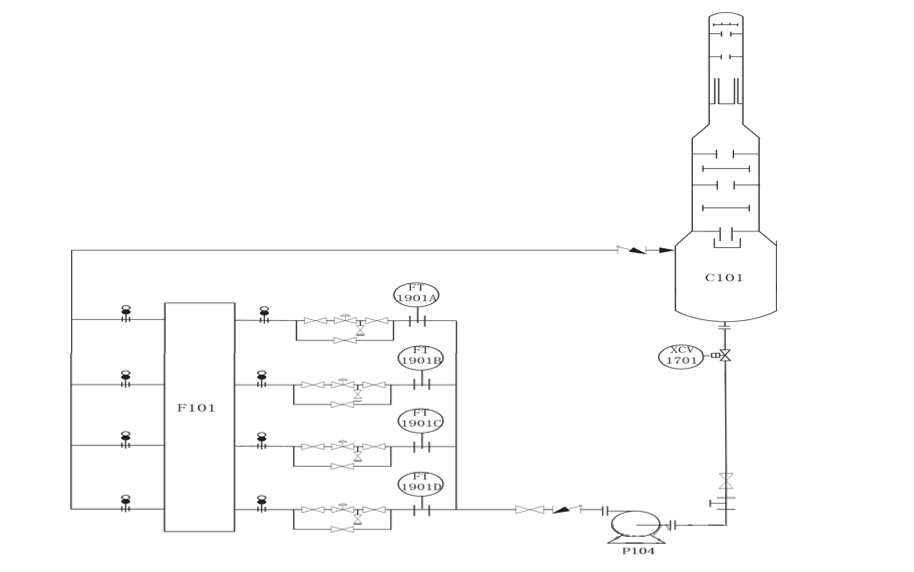

分馏塔底重沸炉(F-101)有四路炉分支,每条分支有一个调节阀调节分支 流量,阀门为科威阀门偏心旋转阀配套定位器。相关仪表联锁为四路 炉分支流量低低“四取二”停炉、加热炉出口温度高高“二取二”停炉。流程简图如下:

图一分馏塔底重沸炉(F-101)流程简图

二、故障经过11月16日凌晨01时53分,F101第二路流量FT1901B 指示波动,流量快速下降。

工艺内操控制回路打手动,手动增加阀位,让外操确认现 场情况,并电话联系仪表人员。

01时57分,F101第二路流量FT1901B迅速下降为零,外操确定此路控制阀FV1901B现场为全关状态,联系仪表人员将流量四取二联锁摘除。02 时 10 分,仪表人员到达现场,并判断此路流量控制阀FV1901B故障,怀疑定位器损坏,要求工艺将此调节阀前后截止阀关闭,改成副线操作。

02时22分,工艺人员改副线过程中F101主火嘴燃料气快速切断阀 XCV1923和XCV1924 关闭,造成F101熄炉。

02时35分,通过对SIS系统SOE 进行查询发现,加热炉出口温度高高联锁“二 取二”联锁动作(联锁值 275℃),引发 F101主火嘴燃料气快速切断阀XCV1923 和 XCV1924 关闭导致熄炉。

02时50分F101重新点炉,仪表人员同时更换阀门定位器。

03时30分,定位器更换完毕,5点校验正常,通知工艺人员投用。

三、原因分析

(一)过程检查及分析仪表人员到现场后要求内操人员给定阀位,发现阀门不动作且为全关状态。此阀门为故障开阀门,当时风源压力正常阀门没有全开且不动作,初步考虑定位器本身故障,应更换定位器。要求工艺人员改副线,此时由于阀门为关闭状态,此分支内介质已停止流动,炉管内介质被持续加热升温。工艺人员在改副线过程中由于副线阀门打开,此分支介质突然流动,大量高温介质瞬间流出加热炉。导致加热炉出口温度升高,触发加热炉出口温度高高联锁,引发 F101 主火嘴燃料气快速切断阀 XCV1923和 XCV1924 关闭导致熄炉。

(二) 故障根本原因

1.直接原因:加热炉出口温度“二取二” 高高联锁,引发 F101主火嘴燃料气快速切断阀 XCV1923 和 XCV1924 关闭导致熄炉。

2.间接原因:由于定位器故障,工艺及仪表人员在处理调节阀故 障过程中,操作风险识别不到位,没有识别出调节阀关闭情况下炉管内介质长时间不流动温度持续升高,改副线操作后大量热介 质流出加热炉可造成出口温度高联锁停炉的风险,所以没有摘除 此联锁。

3.管理原因:对于重点阀门缺乏关注,未对重要阀门定位器状态定期巡检,导致定位器故障发现不及时;对员工培训力度不够,对联锁的重要性认识不足,掌握不全面, 导致风险识别不到位。

四、整改措施

1.全面排查现场福斯定位器状态,对于异常状态定位器及时上报,待具备条件更换;同时加强重要阀门巡检,以便发现问题及时处理。

2.处理同类问题时,加强风险识别。在加热炉进料流量波动时,有超温风险时, 提醒工艺将加热炉出口温度高高联锁暂时切除,待装置稳定后再投用联锁。

3.加强对工艺仪表人员的联锁知识相关培训,加强应急处置能力和风险识别能力。

五、总结与启示

1.强化联锁管理。处理联锁相关问题时,充分做好风险研判,要对所处理 问题相关控制联锁仪表进行仔细排查梳理,避免处理故障时带来的二次停 车风险。

2.强化仪表主动维护,提高巡检质量。加强关键联锁阀门及仪表的日常巡检,全方位无死角,有问题早发现早处理,有效降低仪表故障率。

3.应充分利用仪表智能管理系统,对在线阀门进行故障诊断,开展预知检修。